解析热流道模具,收好备用!

已有人阅读此文 - -

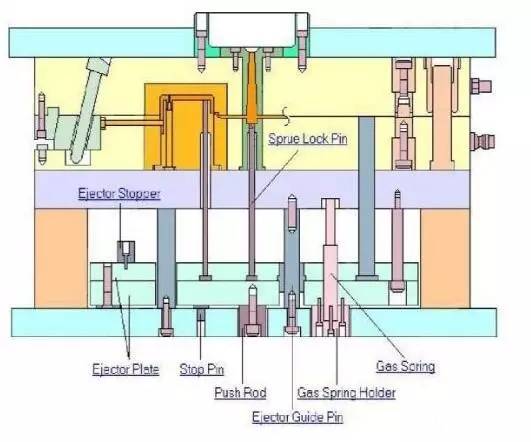

热流道分三种,分离板、喷头、温度控制箱。能够 看看我放的工程图纸,主进胶口入料,根据分离板穿过喷头,温度控制箱 麦丽立是温度控制的。

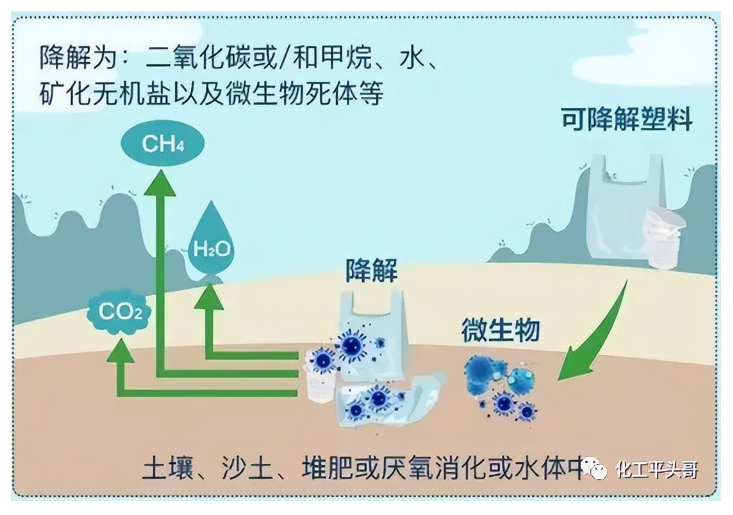

热流道模具是运用加热装置使过流道内溶体自始至终不凝结的模具。因为它比传统式模具成型周期时间短,并且更节省原材料,因此 热流道模具在当今社会各工业生产资本主义国家和地域均获得极其普遍的运用。

归类

热流道系统软件分成绝热流道(fully hot runner)和小型半热流道系统软件(semi hot runner)。绝热流道的设计方案繁杂,但效果非常的好和维护保养成本费极低。小型半热流道构造由繁化简,平稳功能强大,设备故障率低,因构造简易因此维护保养低成本,对生产制造的平稳开展有更高确保。

热流道归类

敞开式(用以小型半热流道)、针型阀式(用以绝热流道)。

热流道系统软件一般由热喷头、分离板、温度控制箱和配件等几一部分构成。热喷头一般包含二种:敞开式热喷头和针型阀式热喷头。因为热喷头方式立即决策热流道系统软件采用和模具的生产制造,因此常相对的将热流道系统软件分为敞开式热流道系统软件和针型阀式热流道系统软件。分离板在一模两腔或是多一点入料、点射入料但料位参考点时选用。原材料一般 选用P20或H13。分离板一般分成规范和非标两类,其结构形式关键由凹模在模具上的遍布状况、喷头排序及进胶口部位来决策。温度控制箱包含服务器、电缆线、射频连接器和布线公和母电源插座等。模具大咖微信小编热流道配件一般 包含:电加热器和热电阻、流道密封环、连接器及接线端子等。

单穴安裝

多穴安裝

三板模和热浇道之差

针型阀式安裝

三板模加温直浇道

优势

减少周期时间

制品成形周期时间减少,因沒有直浇道系统软件制冷時间的限定,制品成形干固后便可立即压射。很多用热流道模具生产制造的厚壁零件成形周期时间可在5秒左右下列。

节约塑胶

在纯热流道模具因其沒有冷浇道,因此 无生产费用料。这针对塑料价格贵的运用新项目实际意义特别是在重特大。实际上,国际性上关键的热流道生产厂商均当今世界原油及塑料原材料价格比较贵的时代获得了迅速的发展趋势。由于热流道技术性是降低费料减少工费的重要途径。

降低废料

降低废料,提升产品品质。在热流道模具成形全过程中,塑胶溶体温度在过流道系统软件里获得精确地操纵。塑胶能够 更加匀称一致的情况注入各模芯,其結果是质量一致的零件。热流道成形的零件进胶口性价比高,出模后内应力低,零件形变小。因此 销售市场上许多高品质的商品均由热流道模具生产制造。如大家了解的MOTOROLA手机上,HP复印机,DELL笔记本里的很多塑料零件均用热流道模具制做。

生产制造自动化技术

清除事后工艺流程,有益于生产制造自动化技术。制品经热流道模具成形后即是制成品,不用剪修进胶口及收购生产加工冷浇道等工艺流程。有益于生产制造自动化技术。海外许多商品生产商均将热流道与自动化技术融合起來以大幅地提升生产率。 很多优秀的塑胶成形加工工艺是在热流道技术性基本上发展趋势起來的。如PET预成形制做,在模具中多色共注,多种多样原材料共注加工工艺,STACK MOLD等。

缺陷

虽然与冷流道模具对比,热流道模具有很多明显的优势,但模具客户亦必须掌握热流道模具的缺陷。归纳起來有以下几个方面。

成本增加

热流道元器件价钱较为贵,热流道模具成本费很有可能会大幅提高。假如零件生产量小,模具专用工具成本费占比高,经济发展上划不来。模具大咖微信编辑 对很多发达国家的模具客户,热流道系统软件价钱贵是危害热流道模具普遍应用的关键难题之一

机器设备规定高

制做工艺技术规定高,热流道模具必须精密机械加工机械设备作确保。热流道系统软件与模具的集成化与相互配合规定极其严苛,不然模具在加工过程中会出現许多比较严重难题。 如塑胶密封性不太好造成 塑胶外溢毁坏热流道元器件终断生产制造,喷头镶件与进胶口相对位置不太好造成 产品品质比较严重降低等。

实际操作检修繁杂

与冷流道模具对比,热流道模具实际操作检修繁杂。如应用实际操作不善非常容易毁坏热流道零件,使生产制造没法开展,导致极大财产损失。针对热流道模具的新用户,必须长时间来累积应用工作经验。

大部分成形商品的缺点是在熔融和注塑加工环节导致的,但有时候也与模具设计方案不善相关,很有可能的影响因素包含:模芯数,冷/热流道系统软件的设计方案,射入口的种类、部位和规格,及其商品自身的构造等。因而,为了更好地防止因为模具设计方案而导致的商品缺点,大家必须在制做模具的情况下,对模具的设计方案和加工工艺主要参数开展剖析。

在得到试件結果后,作业者一般 必须对模具的详细情况开展评定,以防在对模具开展改动的全过程中提升多余的成本费和時间。大部分状况下,这类评定还包含对设备加工工艺主要参数的设置。换句话说,为了更好地填补模具设计方案中的不够,作业者很有可能会在不知道的状况下开展了有误的设定。在这类状况下,机器设备的生产制造运行全过程是异常的,由于生产制造合格产品需要的基本参数范畴十分小,一旦基本参数出現一切细微的误差,很有可能会造成 最后商品的品质远远地超过所容许的误差值范畴,而从而造成的具体产品成本通常比事前开展模具提升所造成的花费高得多。

试件的目地便是要找到提升的加工工艺主要参数和模具设计方案。那样,就算是原材料、设备设置或是自然环境等要素发生了转变,仍然可以保证平稳和连续的大批量生产自然环境,而不仅是为了更好地得到一个好的试品。这一点十分关键。

试件流程

流程1.设定料桶的温度

这儿必须留意的是,原始的料桶温度设定务必根据原材料经销商的强烈推荐。这是由于,不一样生产厂家、不一样型号的同样原材料很有可能具备非常大的差别,而原材料经销商通常对自身的原材料拥有 非常深层次的科学研究和掌握。客户可依据她们的强烈推荐开展基础的设定,随后再依据实际的生产制造状况开展适度的调整。

此外,还必须应用探测仪精确测量溶体的具体温度。由于大家所设置的料桶温度通常因为自然环境、温度感应器的型号规格和部位深层不一样等缘故,并不可以确保与溶体温度100%的一致。有时候因为油渍的存有或别的缘故,溶体的具体温度打料桶的设定温度区别非常大(之前,大家曾经历二者温度差相距达到30℃的事例)。

流程2.设定模具的温度

一样,原始的模具温度设定也务必依据原材料经销商出示的最佳值。

必须留意的是,大家常说的模具温度指的是模芯表层的温度,而不是模温控制板上显示信息的温度。许多情况下,因为自然环境及其模温控制板的输出功率挑选不善等缘故,模温控制板上显示信息的温度与模芯表层的温度并不一致。因而,在宣布试件以前,务必对模芯表层的温度开展精确测量和纪录。另外,还理应对模具凹模内的不一样部位开展精确测量,查询各点的温度是不是均衡,并纪录相对的結果,认为事后的模具提升出示参照数据信息。

流程3.

依据工作经验,基本设置熔融量、注射工作压力的规定值、注射速率、制冷時间及其挤出机螺杆转速比等主要参数,并对其开展适度的提升。

流程4.开展添充实验,找到变换点。

变换点就是指从注射环节到保压环节的转换点,它能够 是挤出机螺杆部位、添充時间和添充工作压力等。它是注塑加工全过程中最重要和最基础的主要参数之一。在具体的添充实验中,必须遵照以下几个方面:

(1)实验时的保压工作压力和保压時间一般 设置为零;

(2)商品一般添充至90%~98%,详细情况在于厚度和模具的总体设计;

(3)因为注射速率会危害转压点的部位,因而,在每一次更改注射速率的另外,务必再次确定转压点。

根据添充实验,客户能够 见到原材料在模芯里的流动性途径,进而分辨出模具在什么地方容易困气,或是什么地方必须改进排气管等。

流程5.找到注射工作压力的规定值。

在这里全过程中,理应留意注射工作压力与注射速率的关联。针对液压传动系统,工作压力和速率是互相关系的。因而,没法另外设置这两个主要参数,使其另外考虑需要的标准。

在显示屏上设置的注射工作压力是具体注射工作压力的规定值,因而,理应将注射工作压力的规定值设置为自始至终超过具体的注射工作压力。假如注射工作压力限制过低,促使具体注射工作压力贴近或超出注射工作压力的规定值,那麼,具体的注射速率便会由于遭受驱动力限定而全自动降低,进而危害注射時间和成形周期时间。

流程6.找到提升的注射速率。

这儿所说的注射速率,是另外考虑使添充時间尽可能短,另外添充工作压力尽可能小的注射速率。在这里一全过程中,必须留意以下几个方面:

(1)绝大多数商品的表层缺点,尤其是进胶口周边的缺点,全是因为注射速率造成的。

(2)多级别注射只在一次注射不可以考虑加工工艺要求的状况下能应用,特别是在试件环节。

(3)在模具完好无损、转压点设置恰当,且注射速率充足的状况下,注射速率的速度与毛边的造成沒有立即关联。

流程7.提升保压時间。

保压時间也就是进胶口的冷疑時间。一般,能够 根据秤重的方法明确进胶口的冷疑時间,进而获得不一样的保压時间,而最优控制的保压時间则是使商品模重做到较大 时的時间。

流程8.提升别的主要参数,如保压工作压力和锁合模力等。

最终,必须注重的是,试件的目地和关键取决于提升模具和加工工艺,以考虑大批量生产的规定,而不仅是实验较好的商品试件。

来源于:精益求精注塑加工