微发泡注塑PP及其工艺影响要素

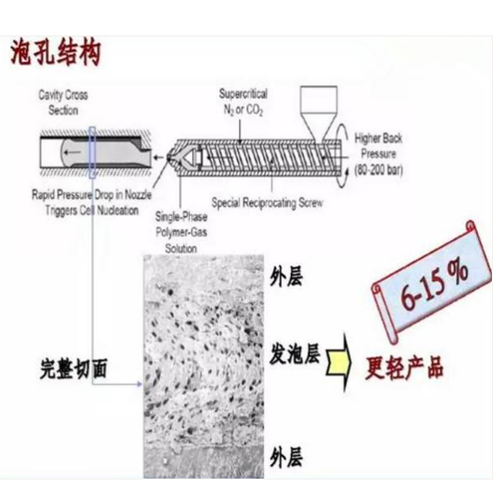

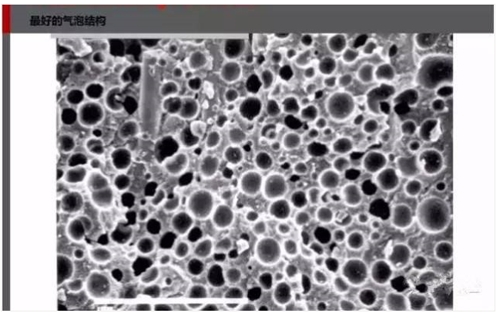

已有人阅读此文 - -微孔板发泡PP就是指泡孔遍布匀称、泡孔均值直徑在1~100 μm,泡孔相对密度大概为106~1011 个/cm3,原材料的相对密度对比于未发泡降低8~15%的发泡原材料,因为微孔板发泡PP中的微孔板更改了初始聚合物原材料中地应力的遍布及其地应力在原材料中的传送方法,促使微发泡聚合物主要表现出不同于别的持续原材料的结构力学特点。例如具备轻质、比强度高、隔音降噪、冲击性抗压强度更高优势,而且其缓解疲劳使用寿命乃至能够 数十倍地提升,另外其绝缘层、隔热保温特性等也会大幅地提升。因而,微发泡PP尤其适用对原材料汽车轻量化规定较高的行业,如轿车、城市轨道,船只,离心风机叶子等。

现阶段,微发泡PP关键有下列几类成形方式 :① 间歇性成型法 ② 持续挤压成型法 ③ 注塑工艺法。可是,间歇性成型法,生产制造时间长,不宜运用于规模性现代化;持续挤压成型法尽管能够 减少生产周期,可是持续挤压成型法仅能生产制造构造简易的产品,限定了其运用范畴。而注塑工艺法具备生产制造周期时间短,又能生产制造繁杂构造正本,可在传统式塑料机的基本上开展改善,因而是现阶段工业生产上关键选用的方式 。

1. 微发泡注塑工艺技术性的加工工艺与基本原理

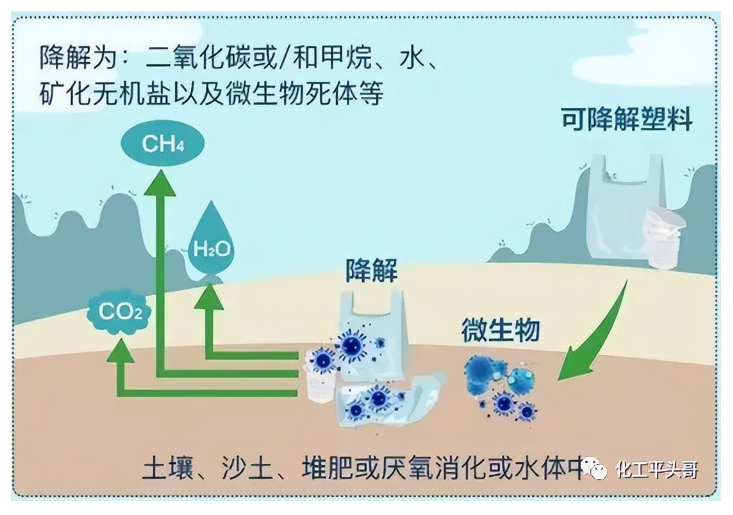

注塑工艺技术性的基本原理是运用迅速更改温度来使聚合物/汽体均相管理体系开展微孔板发泡,下面的图为典型性的微孔板塑胶注塑工艺技术性的系统软件结构示意图。

其加工工艺全过程为:聚合物粉料根据料仓添加料筒,根据挤出机螺杆的机械设备磨擦和提温电加热器使粉料熔为聚合物熔体,N2或CO2等小分子水汽体根据计量检定阀的操纵以一定的速度引入料筒内的聚合物熔体中(或根据在聚合物中加上有机化学发泡剂溶解造成汽体),与聚合物熔体混和匀称,产生聚合物/汽体均相管理体系。

接着,聚合物/汽体均相管理体系由静态混合器进到外扩散室, 根据分子扩散使管理体系进一步均化,在这儿根据迅速提温电加热器(比如,在1s内使熔体温度由190℃升高至240℃)使汽体在聚合物熔体中的溶解性骤降,饱合汽体由熔体中进行析出产生很多的细微汽泡核。为了更好地抑止外扩散房间内已产生的汽泡核迅速生长发育, 外扩散房间内务必维持髙压情况。

在开展注入操作过程, 模貝型腔中填满缩小汽体。挤出机螺杆往前挪动到指定位置后,将带有很多细微汽泡核的聚合物熔体引入型腔内,缩小汽体出示的工作压力能够 避免泡孔在添充全过程中的太过澎涨。添充全过程完毕后,减少型腔内的工作压力能够 使泡孔澎涨。此外,模貝的制冷功效使泡孔干固成形。

2. 加工工艺主要参数对微发泡PP特性的危害

发泡PP的特性取决于发泡原材料的密度和泡孔的结构类型。针对泡孔构造来讲,提升泡孔规格遍布的匀称性和降低泡孔规格是提高发泡产品特性的首要条件。有专家学者对于此事开展研究发现:在同样的相对密度标准下,泡孔规格越小,遍布越匀称,发泡原材料的拉申特性越高;原材料的减脂力度扩大,拉申特性减少;发泡产品的冲击性抗压强度跟密度及其表皮层薄厚有非常大的联络等。针对注塑加工发泡PP而言,其发泡外貌遭受温度、剪切应力、型腔工作压力等的多种危害。注塑加工全过程中加工工艺标准设定、加上金纳米颗粒、聚合物共混等针对得到不错发泡品质的产品拥有 非常大的推动作用。

注塑加工标准的危害

针对发泡原材料而言,泡孔的形核和长大了是操纵发泡外貌的首要条件。形核速度与工作压力减少速度相关,而注入速度主要参数立即决策了工作压力减少速度的尺寸。充模全过程中,较高的注入速度减少了充模時间,促使熔体各地区温度差减少,结构内工作压力获得匀称释放出来。泡孔的长大了遭受熔体温度和熔体工作压力的限定。熔体温度对界面张力、熔体粘度和汽体的溶解性造成危害,从而危害汽体的外扩散和长大了;射胶量危害着充模后型腔的熔体工作压力,探寻适合的射胶量和熔体温度针对泡孔形状操纵尤为重要。

注入速度的危害关键对于充模中产生的泡孔,在未灌满和正好灌满型腔时,注入速度的扩大有益于泡孔数量的增加;假如射胶过多,充模全过程中形成的泡孔会再次融解在熔化的环氧树脂基材中;绝大多数泡孔的形成关键由制冷收拢导致,注入速度对发泡外貌的危害不大,而最后外貌的定形关键取决于充模完毕后的熔体工作压力和温度。

注塑加工工作压力的扩大和较高的模温操纵有利于提升泡孔相对密度,减少表皮层薄厚。一方面充模時间减少,熔体进到型腔后仍具备较高的温度,促使发泡時间增加表皮层薄厚减少;另一方面熔体在根据喷头时,气体压力速度扩大引起了很多的汽体形核,泡孔相对密度提升;针对成核能力极强的PP熔体,尽可能减少射胶量以出示一定的发泡澎涨室内空间,那样可得到较小的泡孔规格。

发泡加工工艺的危害

微发泡注塑成型一般就是指单相电熔体射进一定容积的型腔中,射进的单相电熔体容积低于型腔容积以出示不必要的室内空间开展发泡。这类发泡加工工艺实际操作简易,但因为遭受型腔內部裁切流和温度的危害,汽体损害很大,泡孔构造不一致进而导致物理性能的损害。

为了更好地处理所述泡孔难题,能够 选用一种新式的发泡加工工艺――注压发泡。其流程是单相电熔体最先引入到一个一部分开启的型腔中,运用不必要室内空间发泡后在很短期内内借助锁合模力缩小至需要的试件薄厚。从平行面于过流道方位上观查可发觉,矩形框试件在挨近型腔表层出現很大泡孔形变的地区减少25%,且泡孔规格误差显著降低。它是因为熔体添充结束后,施压促使型腔內部熔体工作压力扩大,临界值形核半经扩大,产品內部泡孔规格再次遍布且趋向一致。

还可以运用退芯成形和汽体反压协同运用制取发泡原材料。研究发现:在薄厚方位上,因为退芯和汽体反压的释放促使泡孔的规格遍布误差显著降低( 低于5%),工艺性能获得改进。

或是选用廷时二次出模方式 对PP开展发泡。例如在熔体灌满型腔后延迟时间9s使动模在薄厚方位上开启到所需薄厚,释放出来室内空间开展发泡,可让PP的晶粒大小有所增加。而初期结晶的产生,使的结晶周边汽体浓度值上升,推动了泡孔的形核。

3. 汇总

注塑加工发泡因为本身的优势,在工业生产上具备非常好的应用前景。可是注塑加工发泡成形泡孔遭受繁杂注塑加工自然环境的危害,通常不可以获得理想化的发泡产品,这也限定了其特性的提升。根据加工工艺标准的改善在一定水平上改进发泡品质,得到均值直徑更小、遍布更窄, 而相对密度更高的泡孔。可是微孔板聚合物内微孔板的存有在提升原材料延展性的另外也使原材料的合理安装截面减少,进而促使这类微孔板聚合物原材料的相对性抗压强度和应变速率大幅降低,不可以做为零部件应用,限定了其在许多工程项目行业中的运用。因而,进一步两端对齐开展共混改性材料、无机物金纳米颗粒添充及其化学纤维提高改性材料也至关重要。

来源于:找塑料新型材料