陶瓷成型用塑料模具的研讨

已有人阅读此文 - -我国塑料瓷器成形用塑料模具的科学研究李铁军(湖南塑料研究室,湖南长沙市410001)。石膏一直是制做陶瓷模具的关键原材料。石膏模的优势是孔隙率遍布匀称,壁厚匀称,能脱干,泥坯在干躁全过程中收拢匀称,十分有益于出模。但石膏屏有其不能摆脱的缺点,比如,石膏在水中的可溶使模貝非常容易腐蚀,不断应用后表面越来越不光滑;石膏模耐磨性能差,与泥坯中间的磨擦而导致的磨坏十分比较严重,而耐磨性能是决策模貝使用寿命的最重要要素;放水硬底化后的石膏在水中的溶解温度约60在模貝干躁中因为成分转变和热冲击性功效而非常容易造成 模貝毁坏;冲击性抗压强度、弯曲强度等物理性能低,在实际操作和运送全过程中便于损害。因而,石膏模的不断利用率很低。因此,大家科学研究选用塑料替代石膏制做陶瓷模具,获得了优良的运用实际效果。

塑料模的耐磨性能、耐磨性、耐热性及其缩小抗压强度、弯曲强度等物理学物理性能显著好于石膏模。文中以7%'圆轮模貝为例子讨论塑料模的关键构成、成形加工工艺以及特性和运用。

技术标准:陶瓷模具的基础规定是抗压强度高,强度大;具备较高的液体透水性,造成透水性的连通气口规格小且遍布匀称,以阻拦湿黏土挤进而阻塞并具备光洁的表面。

黑影为随意粉状ai和a2的熔3。糊呗塑料粉料煅烧成形提示。塑料原材料的挑选瓷器成形模貝用塑料原材料最先务必是粉状,粉料尽量是圆球,样子整齐,不然堆积密度不匀,产生的间隙不匀称,通过性不佳。次之粒度应在0.01mm~0.2毫米中间,粒度很小,则产生的间隙过小,限定了通过性;粒度很大,则产品相对密度难平衡,出气孔规格很大,易阻塞,表面不很光洁。此外样子和规格遍布应尽可能均一,绝大部分粉料应能根据100目筛,80%之上的粉料根据200目筛,那样有益于产生间隙匀称的产品。最终熔流性要低,溶体流动性速度太高,模貝表面的颗粒遇热易熔融和熔结,內部颗粒因热传导慢而并未熔,维持原疏松的粉体设备状,危害间隙的产生及匀称性,抗压强度差;溶体流动性速度也不可以太低,不然所需加温时间长且有溶解的风险。

改性剂的挑选:改性剂环氧树脂的疏水性使塑料模不可以像石膏模一样有非常好的吸水能力,比较严重危害过热蒸汽旋坯成形时泥坯的成功出模,因而采用特异性改性剂对环氧树脂开展预备处理,以授予吸水性。

塑料模预备处理前后左右的吸水能力新项目没加特异性改性剂加特异性改性剂(0.4%,品质)吸水性/% 2无卤阻燃剂塑料处在长期高溫遇热全过程,必须添加无卤阻燃剂,防止塑料溶解掉色而造成 模貝抗压强度降低、表面特性差。

加增稠剂前后左右的产品特性新项目没加增稠剂加增稠剂(6%,品质)弯曲强度/MPa缩小抗压强度/MPa表面有较多管沟表面无显著转变表面灰黑色,不光滑原色,光洁3填充料塑料导热率很低,使模貝边界层与內部相对密度不匀,孔隙度大小不一,温度差大60°C),抗压强度不高,并且煅烧時间高3添加能长期维持发热量的精磨填充料,借助热处理工艺时粉料自身消化吸收的发热量煅烧,煅烧時间减少30~45h,抗压强度提升15%~30%,间隙匀称,通过性好,并且减少了加温时的线膨胀值。但应操纵添加量和匀称性,防止堵塞间隙而丧失通过性,添加量以10%~15%为宜。

填充料对试件线膨胀率的危害加温温度、粉料试件线膨胀、没加填充料粉料、加填充料粉料。烧结法的操纵,煅烧温度和時间的操纵填充料成分与空隙率的关联温度之上。煅烧温度越高,時间越长,产生的熔结面抗压强度越大,产品的抗压强度就越高,但另外要考虑到塑料的耐热性。因为塑料的导热系数、热扩散系数很低,黏度又高,再加上粉料间存有间隙,因此 温度及发热量在原材料中传送速度很低,导致各一部分温度不匀称。假如片面性地上升温度或提温太快,产品内表层温度差大,里层原材料温度比表层温度要迟后做到规定,将导致商品相对密度和间隙遍布不匀称,并随提温速度的提升而更为显著。当表层温度已做到规定一会儿里层温度仍较低,乃至维持原疏松的粉体设备状;若再次加温,当里层温度做到规定时,表层温度已很高,使表层粉料已焊接而丧失间隙,沒有透气性能,还非常容易造成溶解;温度差过大还导致各一部分澎涨不匀称,使产品造成热应力,乃至出現裂痕,结构力学抗压强度降低,因此 提温速度务必恰当操纵(见煅烧温度产品尺寸提温速度厂C"h-隔热保温時间直徑80mm,薄厚35mm直徑60mm,薄厚20毫米 3.4.2煅烧时工作压力的操纵施压促进粘流状粉料间焊接以达到最佳的触碰总面积,有利于提升物理性能,操纵产品相对密度和间隙。

工作压力尽可能匀称,则产生的间隙匀称;工作压力不可以过高,不然产品相对密度过大,间隙很小,透气性能降低,也很有可能热应力提升,易裂开;工作压力不可以过小,不然产品内部构造不密不可分,物理性能较弱。在定量分析的塑料粉料匀称地添加模芯后,充压全过程时要开展放气,最终保压一段时间,再迟缓泄压防止工作压力消除后原材料回弹力而造成裂痕。因为煅烧是在凹模一定的密闭式金属材料模貝内开展,因此 工作压力尺寸及匀称性与塑料粉料添加量及匀称性立即有关,产品相对密度和间隙及其抗压强度具体受塑料粉的添加量及匀称性的危害。

煅烧成形制冷的操纵塑料传热性差,制冷过快,产品內外制冷不匀,內部易造成热应力,很有可能导致收拢和缝隙,弯曲强度、抗拉强度等物理性能比需有的标值低,而太慢的制冷通常收拢一般迅速制冷制品性好,缩水率小,而抗拉强度低;迟缓制冷产品抗拉强度大,表面强度高,耐磨损,但收拢大,对规格精密度规定高的产品应在结构内受力制冷。

特性比照大家检测了塑料模和石膏模的特性,塑料模综合型能显著好于石膏模。

项巨塑料模石膏模弯曲强度干态湿态缩小抗压强度干态湿态耐磨性能。仅现打磨抛光实际效果,不影已打磨形槽,吸水能力周期时间)响吸水能力降低应用温度厂C吸水性,出气孔直徑,表面光洁,不容易刮伤光滑,易刮伤应用频次,次孔隙率,品质。工业生产运用,圆轮塑料模开展了工业生产运用实验,说明塑料模替代石膏模的新材料科学研究是取得成功的,它具备以下优势,是石膏材料无可比拟的。

模貝抗压强度高,耐磨性能好,使用500次能模面完好如新,预估使用期限比石膏模高7倍之上。因此可提升设备利用率降低换模频次和施工时间耗费,提升生产效率,减少产品成本。

因为出气孔顺畅,真空吸模时提高了对泥坯的吸咐工作能力,可清除石膏模因新老或湿区不一造成成形花底缺点,并且可减少滚头成形温度,节省能耗,相对地提升了良品率和生产量。

因为耐磨性能好,模面光滑,可摆脱和降低石膏模普遍的黑斑、熔洞、疙痕、挤压成型釉等坯面缺点,提升产品品质,并且能够简单化精坯加工工艺,减少劳动效率,提升生产效率。

石膏模在最开始几回浇筑后表面就越来越不光滑且溶解,而塑料模则完好如初。

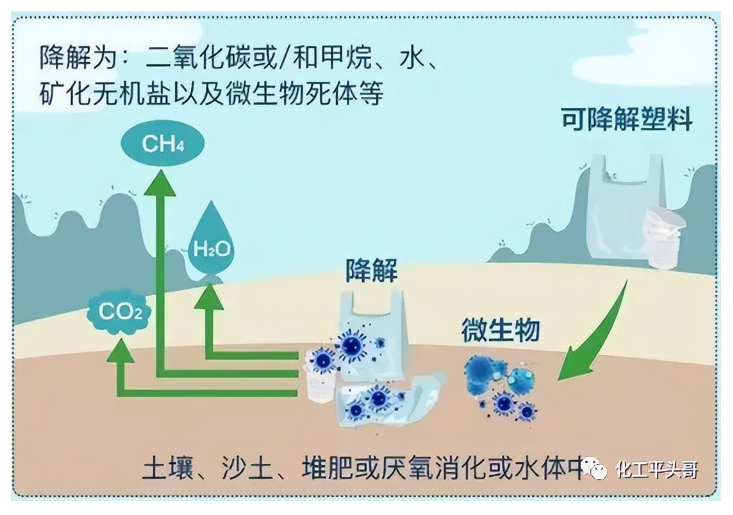

塑料模坯与石膏模坯品质比照新项目塑料模坯石膏模坯一级率、二级率、出口率、挤压成型釉、无缺点疙痕、无坯形变率。选用塑料煅烧成型法可制做符合规定的高韧性、耐磨损、耐潮、耐高温及通过性好的塑料陶瓷模具。

塑料煅烧成型法制做陶瓷模具的关键是塑料原材料的挑选及其加工工艺全过程中温度、時间、工作压力、制冷的操纵。

功能测试和工业生产运用说明塑料模的耐磨性、耐热性及缩小抗压强度、弯曲强度等物理学物理性能,尤其是耐磨性能显著好于石膏模,更合适长期性和耐髙压性的瓷器模。

――――――――――――――――――――――――――――――――――――――

上模具产品购置手册,掌握大量模具产品商品信息。更有购置地形图,帮你一键查询企业商品信息。

来源于:我国塑料网