模具加工如何选择适宜的铣刀和铣削方式?

已有人阅读此文 - -挑选适合的铣削刀具,在面铣生产加工中选用翻转切入法,及其在标准合适时要铣刀开展孔生产加工,生产商能够 在不用项目投资选购新机器设备的状况下,大幅度提高生产量,提升生产加工高效率而节约很多時间和成本费。

在挑选合适生产加工每日任务的铣刀时,务必考虑到被生产加工零件的几何图形样子、规格和工件材料的各种各样难题。

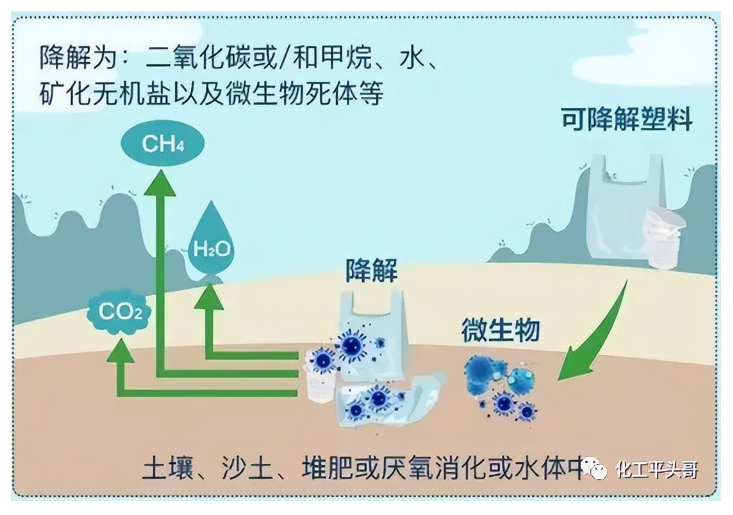

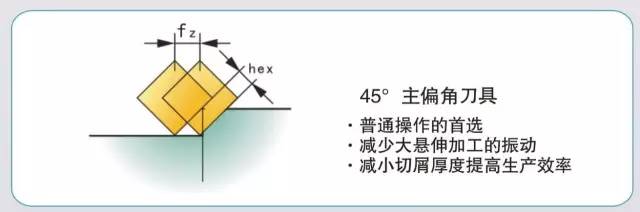

铣刀主倾角

主倾角为切削刃与切削平面图的交角。主倾角对轴向切削力和切削深层危害非常大。轴向切削力的大小立即危害切削输出功率和刀具的抗震特性。

铣刀的主倾角越小,其轴向切削力越小,抗震性也越好,但切削深层也随着减少。

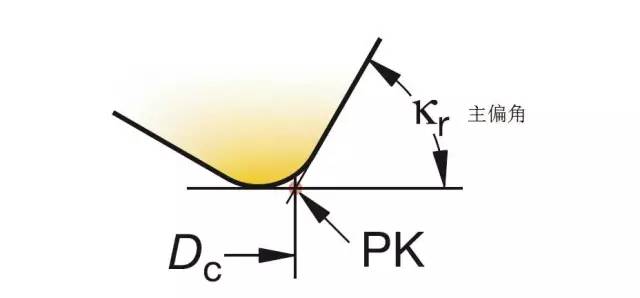

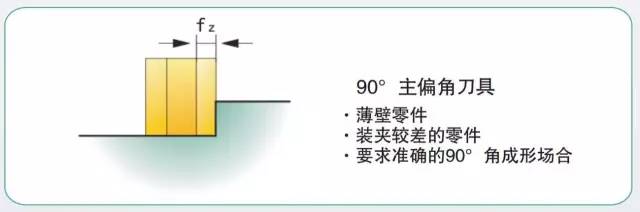

在铣削带方肩的平面图时采用 90°主倾角。此类刀具实用性好,在散件、小批量生产生产加工中采用。因为此类刀具的轴向切削力相当于切削力,走刀抵抗力大,易震动,因此规定数控车床具备很大输出功率和充足的刚度。

在生产加工带方肩的平面图时,也可采用88°主倾角的铣刀。相较90°主倾角铣刀,其切削特性有一定改进。90°方肩铣刀开展平面图铣削的状况也十分普遍。在一些状况下,这 种挑选有其合理化。铣削的工件样子不规律,或铸造件表层会造成 切深量发 生转变,方肩铣刀可能是最好的选择。但在别的状况下,采用规范的45° 面铣刀很有可能会获利大量。

当铣刀的切入角低于90°时,因为切削变软,轴径切削薄厚会低于 铣刀的走刀率,则铣刀切入角将对其可用的每齿切削速度造成非常大的危害。

在面铣生产加工中,切入夹角45°的面铣刀会使切削越来越更薄。伴随着切入角的减少,切削薄厚会低于每齿切削速度,而这相反能够 使走刀率提升到原先的1.4倍。 45°主倾角铣刀的轴向切削力大幅减少,等于轴径切削力,切削荷载遍布在很长的切削刃上,具备非常好的抗振性,适用数控镗床主轴轴承悬 伸较长的生产加工场所。用此类刀具生产加工平面图时,刀头损坏率低,耐磨性能高; 在生产加工铸造铁件时,工件边沿不容易造成崩刃。

铣刀规格挑选

规范可属七和弦面铣刀直徑规格型号为Φ16~Φ630Mm。铣刀的直徑应依据 铣削总宽、深层挑选,一般铣前深层、总宽越大,铣刀直徑也应越大。粗铣时,数控车床铣刀直徑要小些;精铣时,铣刀直徑要大点,尽可能宽容工件整 个生产加工总宽,减少邻近2次走刀中间的接刀印痕。

在对大中型零件开展面铣生产加工时,全是应用直徑较小的铣刀,这就为提升生产效率留有了非常大空间。在理想化状况下,铣刀需有70%的切削刃参加切削。 用铣刀铣孔时,刀具规格越来越至关重要。相对性于直径来讲,铣刀的直徑很小,则生产加工时很有可能会在孔的管理中心产生 一个料芯。当料芯落下来时,很有可能会毁坏工件或刀具。铣刀直徑过大,则会损 坏刀具自身和工件,由于铣刀没有管理中心切削,很有可能会在刀具底端产生撞击。

铣削方法挑选

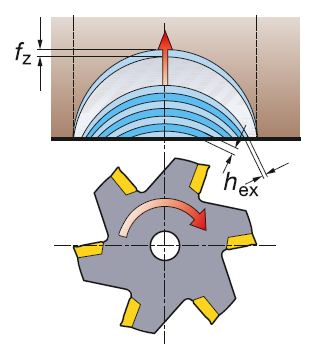

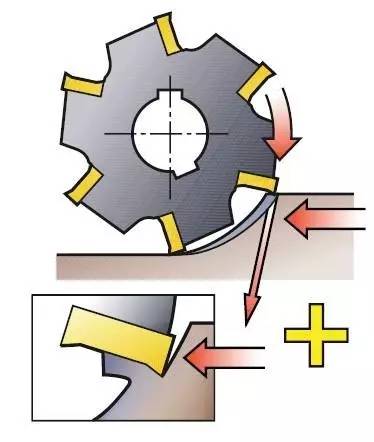

改善铣削生产加工的另一种方法是提升面铣刀的铣削对策。在对平面图铣削开展生产加工程序编写 时,客户务必最先考虑到刀具切入工件的方法。一般 ,铣刀全是简易地立即切入工件(图 1)。这类切入方法一般 会随着非常大的冲击性噪音,这是由于当刀头撤出切削时,铣刀所造成的切削更厚而致。因为刀头对工件原材料产生非常大的冲击性,通常会造成震动,并造成会减少刀具使用寿命的拉应力。

图1 面铣刀立即切入工件会造成震动和造成拉应力

图2 转动切入法能够 减少震动和功效于刀具的拉应力

一种更强的下刀方法是选用翻转切入 法,即不在减少走刀率和切削速率的状况 下,铣刀翻转切入工件(图2)。这代表着铣刀务必顺时针方向转动,保证其以顺铣方法开展加 工。那样产生的切削由厚到薄,进而能够 减 小振动和功效于刀具的拉应力,并将大量切削热传到切削中。根据更改铣刀每一次切入工 件的方法,可使刀具使用寿命增加1-2倍。为了更好地完成这类下刀方法,刀具途径的程序编写半经应 选用铣刀直徑的1/2,并扩大从刀具到工件的 参考点间距。

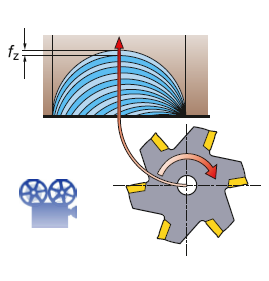

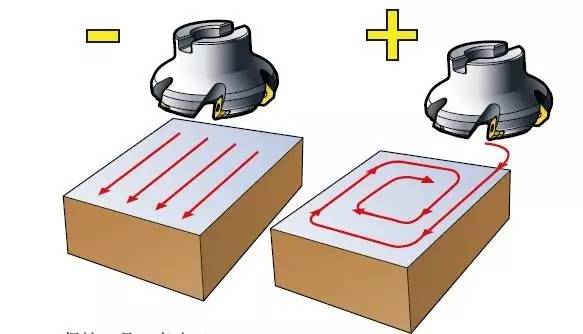

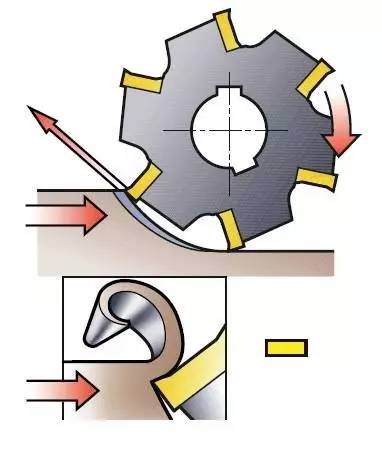

尽管翻转切入法关键用以改善刀具切入工件的方法,但同样的生产加工原 理也可运用于铣削的别的环节。针对大规模的平面图铣削生产加工,常见的程序编写方法是让刀具沿工件的总长多次进刀铣削,并在反过来方位上进行下一次切削。 为了更好地维持稳定的轴向吃走刀的量,清除震动,选用螺旋式进刀和翻转铣削工件拐角紧密结合的进刀方法一般 实际效果更强。

图3 螺旋式刀轨有利于清除震动和增加刀具使用寿命

驱魔者们对震动造成的切削噪音都很了解,它一般 产生在刀具切入工件时,或刀具在吃刀情况下开展90°大幅度转为时。翻转铣削工件拐角能够 清除这类噪音和增加刀具使用寿命。一般来说,工件的拐角半经应是铣刀直徑的75%-100%,那样能够 减少铣刀的吃刀弦长和减少震动,并容许选用高些的走刀率。

为了更好地增加刀具使用寿命,在面铣生产加工中,应尽量减少刀具从工件上的孔或终断位置根据(假如很有可能得话)。当众铣刀从工件上一个孔的正中间根据时,刀具在孔的一侧是顺铣,而在孔的另一侧是逆铣,那样会对刀头导致非常大冲击性。根据在对刀具途径程序编写时绕开孔和凹腔,就可以防止产生这类状况。

铣面 逆铣

图4

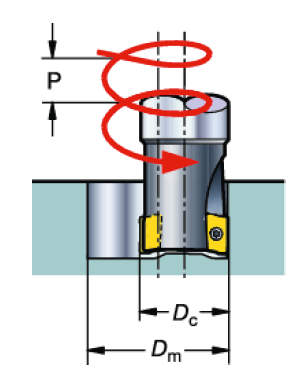

愈来愈多的生产商运用铣刀以螺旋式刀具半径补偿或圆上刀具半径补偿方法来生产加工孔。尽管这类方式 的生产加工速率比打孔略逊一筹,但针对很多生产加工而言却更具有优点。

在不规律表层上打孔时,麻花钻很有可能难以沿中线钻进工件,进而造成 麻花钻在工件表层产生偏位。除此之外,麻花钻每生产加工25mm的直径,就必须大概10大马力的输出功率,这就代表着,在小输出功率数控车床上打孔时,很有可能达不上需要的最好输出功率值。除此之外,一些零件上必须生产加工很多不一样规格的孔,假如数控车床的刀库容比较有限,选用铣孔方法则可防止数控车床因拆换刀具而经常关机。

用铣刀铣孔时,刀具规格越来越至关重要。假如相对性于直径来讲,铣刀的直徑很小,则生产加工时很有可能会在孔的管理中心产生一个料芯(图5)。当该料芯落下来时,很有可能会毁坏工件或刀具。假如铣刀直徑过大,则会毁坏刀具自身和工件,由于铣刀没有管理中心切削,很有可能会在刀具底端产生撞击(图6)。

图5 铣孔时选用直徑很小的铣刀会在孔的管理中心产生很有可能会毁坏刀具和工件的料芯

图6 铣孔时选用直徑很大的铣刀会在刀具底端产生撞击

为了更好地增加刀具使用寿命,在面铣生产加工中,应尽量减少刀具从工件上的孔或 终断位置根据。当众铣刀从工件上一个孔的正中间根据时,刀具在孔的一侧是顺铣,而在孔的另一侧是逆铣,那样会对刀头导致非常大冲击性。根据在对刀具 途径程序编写时绕开孔和凹腔,就可以防止产生这类状况。

根据挑选适合的铣刀视角,规格和下刀方法,使刀具以震动和拉应力最少的方法切入工件原材料,并了解在哪样状况下铣孔比打孔生产加工更合理,生产商就能效率高、降低成本地将工件毛胚生产加工成精致的零件。

来源于:模貝人杂志期刊